آشنایی با اصول عملیاتی دستگاه درب کاغذ

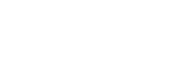

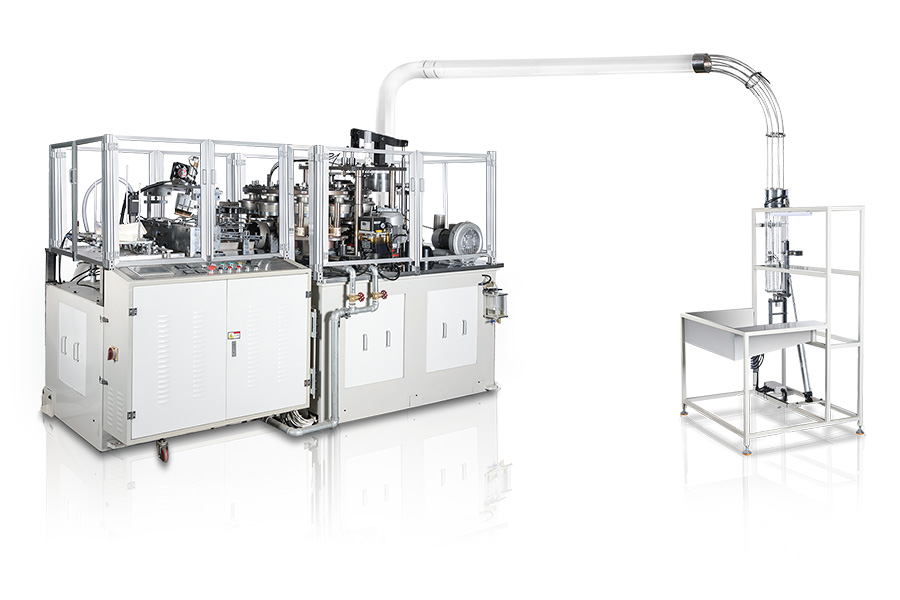

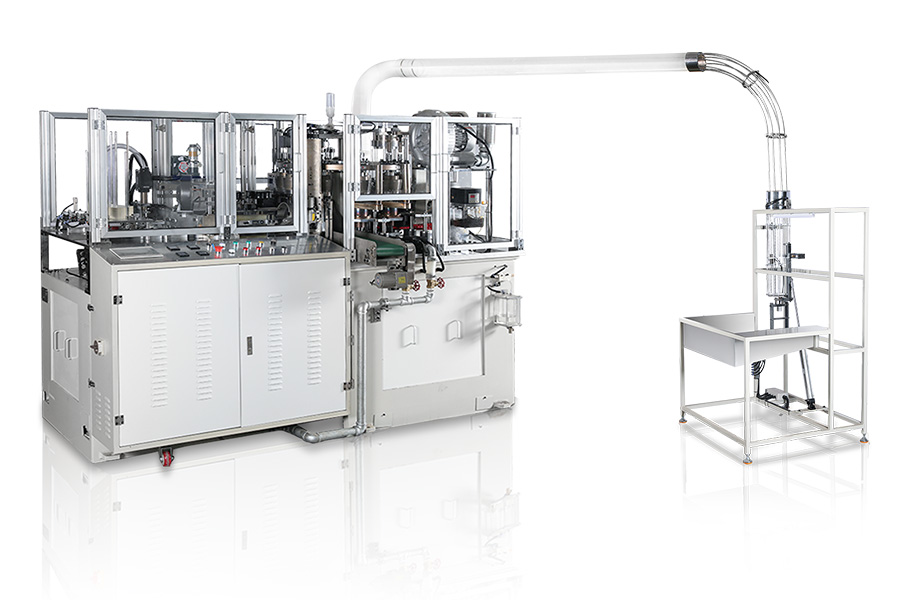

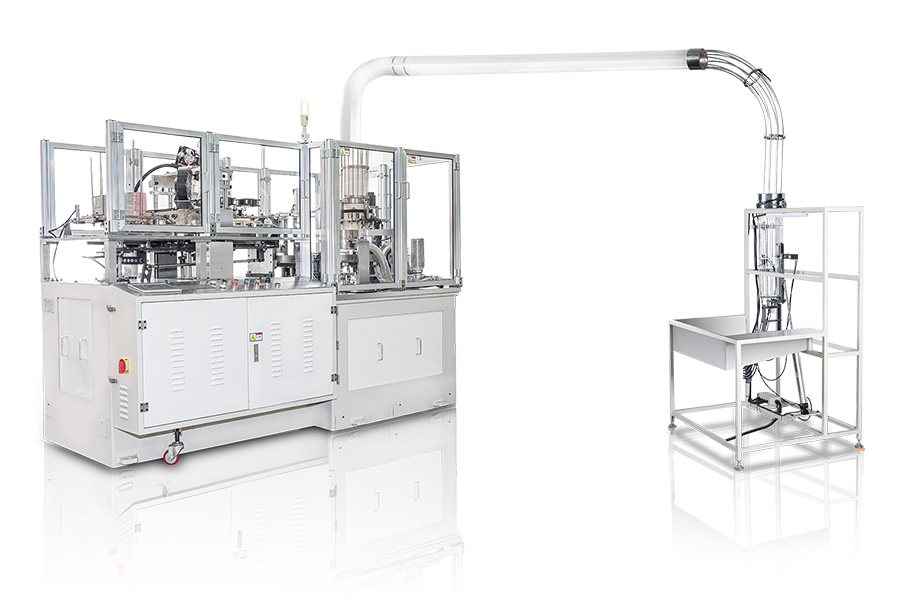

را دستگاه درب کاغذ PLM-60 بر اساس یک اصل کاملاً خودکار عمل می کند که یک رول مقوا را بدون نیاز به مداخله دستی دائمی به درب های تمام شده و دقیقاً شکل گرفته تبدیل می کند. این فرآیند با باز کردن مواد مقوا از یک رول بزرگ شروع می شود، که سپس از طریق یک سری مکانیسم های هدایت کننده و کششی برای اطمینان از جریان یکنواخت و یکنواخت مواد تغذیه می شود. در صورت نیاز به چاپ خطی، کاغذ از واحد چاپ عبور می کند و پس از آن به ایستگاه پانچ و چین می رود. این ایستگاه بسیار مهم است زیرا کاغذ را به شکل خالی مخصوص درب برش می دهد و خطوط چین دقیقی را ایجاد می کند که امکان تا شدن آسان را فراهم می کند. سپس قسمت خالی شکل گرفته به واحد قالبگیری منتقل میشود، جایی که دور یک سنبه پیچیده میشود و لبهها با استفاده از یک سیستم چسباندن محکم به هم قفل میشوند و در نتیجه یک درب کاغذی از نظر ساختاری سالم و آماده برای استفاده ایجاد میشود که متعاقباً برای بستهبندی یا استفاده مستقیم خارج میشود.

را Significant Advantages of Adopting an Automatic Lid Making System

یکپارچه سازی یک دستگاه تولید درب کاغذ اتوماتیک مانند PLM-60 ورود به خط تولید، مزایای زیادی را به همراه دارد که مستقیماً بر کارایی و سود عملیاتی تأثیر می گذارد. فوری ترین مزیت افزایش چشمگیر سرعت تولید و ثبات خروجی است، زیرا دستگاه می تواند به طور مداوم با سرعت بالایی کار کند و هزاران درب یکنواخت در ساعت تولید کند که بسیار فراتر از آنچه با روش های دستی یا نیمه خودکار امکان پذیر است. این اتوماسیون به طور قابل توجهی هزینه های عملیاتی بلند مدت مرتبط با نیروی کار را کاهش می دهد، زیرا یک اپراتور واحد می تواند بر کل فرآیند نظارت داشته باشد. علاوه بر این، مهندسی دقیق چنین ماشینهایی با بهینهسازی تودرتوی دربهای خالی روی صفحه مقوا و حصول اطمینان از اینکه هر درب مطابق با مشخصات دقیق شکل میگیرد، ضایعات مواد را به حداقل میرساند، نرخ محصولات معیوب را کاهش میدهد و استفاده از مواد خام را به حداکثر میرساند.

تجزیه و تحلیل ویژگی های کلیدی یک دستگاه تولید درب کاغذی مدرن

هنگام ارزیابی یک دستگاه تولید درب کاغذ، چندین ویژگی کلیدی برای اطمینان از خروجی با کیفیت بالا و عملکرد قابل اعتماد بسیار مهم هستند. استحکام و دقت مکانیزمهای قالبگیری و قالبگیری اساسی است، زیرا این اجزا مستقیماً دقت ابعادی و یکپارچگی ساختاری درب نهایی را تعیین میکنند. یک سیستم سروو رانده با دقت بالا اغلب برای کنترل مراحل تغذیه و پردازش استفاده می شود و تضمین می کند که هر درب یکسان است. یکی دیگر از ویژگی های حیاتی، سیستم کنترل و تنظیم کاربر پسند است که معمولاً حول یک کنترل کننده منطقی قابل برنامه ریزی (PLC) و صفحه لمسی رابط انسان و ماشین (HMI) متمرکز است. این رابط به اپراتورها اجازه می دهد تا به راحتی پارامترها را تنظیم کنند، اندازه درب را با حداقل زمان خرابی تغییر دهند و عملکرد دستگاه را در زمان واقعی نظارت کنند و سیستم را با نیازهای مختلف تولید سازگار کند.

عیب یابی چالش های رایج در تولید درب کاغذ

حتی با تجهیزات بسیار خودکار، اپراتورها ممکن است گاهی اوقات با مشکلات تولید مواجه شوند که نیاز به توجه فوری دارد. یکی از مشکلات رایج شامل شکل گیری ضعیف درپوش یا عدم دقت ابعادی است که اغلب می تواند به مشکلات مربوط به فرسودگی یا تنظیم نادرست ابزار قالب گیری یا ناهماهنگی در خود مواد مقوا برگردد. چالش متداول دیگر مربوط به سیستم تغذیه و چسباندن مواد است، که در آن ناهماهنگی میتواند باعث ایجاد گیر شود، در حالی که مشکلات مربوط به اپلیکاتور چسب - مانند گرفتگی یا دمای نادرست - میتواند منجر به مهر و موم ضعیف یا چسب اضافی شود. پرداختن به این مسائل به طور سیستماتیک با بررسی تنظیمات مکانیکی، تأیید مشخصات مواد، و اطمینان از تمیز بودن و کالیبره شدن سیستم چسب طبق دستورالعملهای سازنده برای بازیابی کیفیت بهینه تولید ضروری است.

ایجاد روشهای نگهداری و مراقبت موثر برای تجهیزات شما

نگهداری پیشگیرانه و سیستماتیک سنگ بنای به حداکثر رساندن زمان کارکرد و افزایش طول عمر دستگاه درب کاغذ است. ایجاد یک روال تعمیر و نگهداری دقیق روزانه بسیار مهم است، که باید شامل تمیز کردن کامل دستگاه برای حذف گرد و غبار کاغذ، باقی مانده های چسب و سایر زباله ها از تمام اجزای حیاتی مانند ریل های تغذیه، ایستگاه های قالب گیری و نازل های چسب باشد. روغن کاری دوره ای تمام قطعات متحرک همانطور که در دفترچه راهنمای ماشین مشخص شده است برای جلوگیری از سایش زودرس و اطمینان از عملکرد روان ضروری است. فراتر از کارهای روزانه، باید یک بازرسی هفتگی یا ماهانه برنامه ریزی شده برای بررسی نشانه های سایش قطعات پراسترس مانند قالب ها، تسمه ها و یاتاقان ها انجام شود. رعایت یک برنامه جامع تعمیر و نگهداری نه تنها از خرابیهای غیرمنتظره جلوگیری میکند، بلکه تضمین میکند که دستگاه با حداکثر کارایی خود به کار خود ادامه میدهد و از سرمایهگذاری شما در دراز مدت محافظت میکند.